Как выбрать винтовой компрессор для автосервиса и покрасочных работ

Поршневые установки в таких условиях создают повышенный шум, перегреваются, формируют пульсирующий поток и повышенное содержание масла, что напрямую отражается на качестве лакокрасочного покрытия и стабильности работы инструмента.

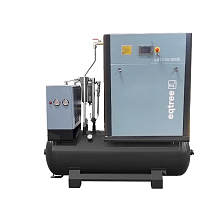

Винтовой компрессор рассчитан на работу 24/7 и обеспечивает ровную подачу воздуха с минимальной масляной фракцией. Поэтому при проектировании пневмосистемы современного СТО выбор смещается в сторону винтовых машин. При этом оценивать следует не объем ресивера, а технические параметры: производительность на выходе, рабочее давление, тип привода, систему подготовки воздуха и фактическую энергоэффективность оборудования.

Винтовой или поршневой: почему бизнес переходит на «винт»

При выборе компрессора для автосервиса и малярных работ ключевыми параметрами становятся режим работы, стабильность давления и качество воздуха. Именно по этим показателям винтовые и поршневые установки принципиально отличаются.| Критерий | Поршневой компрессор | Винтовой компрессор |

| Режим работы | Повторно-кратковременный, требуется пауза на охлаждение | Непрерывный режим 24/7 (100% Duty Cycle) |

| Уровень шума | 85–90 дБ, обычно нужна отдельная компрессорная | 65–70 дБ, допустима установка в цеху |

| Поток воздуха | Пульсации давления из-за циклов сжатия | Ровный стабильный поток без пульсаций |

| Чистота воздуха | Выше содержание масляного аэрозоля | Меньше масла, стабильные 8–10 бар |

Разница по режиму работы определяется конструкцией. Поршневой компрессор не рассчитан на длительную непрерывную нагрузку: рост температуры ускоряет износ цилиндров и клапанов. Винтовой блок формирует непрерывное сжатие, поэтому стабильно держит производительность на выходе (FAD) без пауз и перегрева.

Пульсации воздуха у поршневых моделей напрямую отражаются на работе краскопульта и качестве слоя. Винтовой компрессор подает воздух равномерно, что позволяет получить стабильный факел при покраске и предсказуемую работу пневмоинструмента.

Более низкий уровень шума и меньший унос масла упрощают размещение оборудования и последующую подготовку воздуха. В сочетании с осушителем и фильтрами винтовая схема формирует поток, соответствующий требованиям малярных работ. При потоковой загрузке автосервиса винтовой компрессор становится технической основой системы сжатого воздуха.

Основные критерии выбора: производительность и давление

Чтобы понять, как правильно выбрать винтовой компрессор, не следует рассматривать объем ресивера как определяющий параметр. Литраж бака влияет только на сглаживание кратковременных пиков потребления и не определяет способность системы стабильно обеспечивать пневмоинструмент воздухом. Ключевой параметр — производительность на выходе (FAD), выраженная в л/мин при заданном рабочем давлении.

Алгоритм расчета для одного малярного поста:

- Суммируем потребление инструмента. Краскопульт HVLP потребляет порядка 400 л/мин при давлении 2–3 бар. Пневматическая шлифмашинка добавляет еще около 350 л/мин. Суммарный расход поста подготовки и покраски составляет 750–800 л/мин.

- Добавляем запас по производительности. К расчетному расходу закладывают +15–20%, чтобы компрессор не работал постоянно на предельной нагрузке, сохранял ресурс и удерживал давление при пиковых отборах воздуха.

- Определяем рабочий диапазон. Для одного поста подготовки и покраски оптимальным считается винтовой компрессор с FAD 800–1000 л/мин (0,8–1,0 м³/мин) при рабочем давлении 8–10 бар. Такой диапазон обеспечивает стабильную работу краскопульта и пневмоинструмента с технологическим резервом.

Именно по этому принципу в профессиональной среде определяют, какой винтовой компрессор лучше выбрать для автосервиса: расчет ведут от суммарной производительности на выходе. Для винтовой станции ресивер 200–300 л выполняет вспомогательную функцию и не заменяет корректный подбор по FAD.

Тип привода и регулировка: ремень, прямой или частотник?

Следующий шаг — выбрать тип привода и систему регулирования оборотов.- Ременный привод. Электродвигатель соединен с винтовым блоком ремнями. Плюсы — простая конструкция и меньшая начальная цена. Минусы — потери КПД на ремнях и необходимость регулярно контролировать натяжение и менять ремни по мере износа. Для мощностей до ~15–18 кВт это рабочий, но не самый энергоэффективный вариант.

- Прямой привод. Винтовой блок расположен на валу двигателя или соединен через муфту, потери минимальны. КПД таких схем близок к максимальному, а отсутствие ремня снижает шум и количество сервисных операций. Если бюджет позволяет, для загруженного СТО прямой привод дает лучший баланс надежности и эффективности.

- VSD-исполнение (частотный привод). Винтовой компрессор с частотным преобразователем сам подстраивает обороты под текущий расход воздуха. Когда маляр не красит и расход падает, компрессор снижает мощность и экономит электроэнергию. По данным производителей, экономия по энергии может достигать 30–35 % по сравнению с фиксированной скоростью при переменной нагрузке. Для СТО с неравномерным графиком загрузки это эффективный способ снизить энергопотребление и износ оборудования.

Подготовка воздуха: без чего компрессор бесполезен

Даже самый дорогой винтовой блок не спасет, если в краскопульт попадает вода и масло. Поэтому, решая, какой винтовой компрессор лучше выбрать для гаража или автосервиса, нужно сразу закладывать систему подготовки воздуха.Минимальный комплект для покрасочных работ:

- Рефрижераторный осушитель. Такой осушитель охлаждает сжатый воздух и отводит конденсат, обеспечивая точку росы около +3 °C — это соответствует классу 4 по ISO 8573-1 и считается стандартом для большинства промышленных применений. При такой точке росы в нормальном цехе влага уже не выпадает в магистралях и краскопульте.

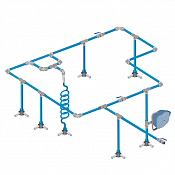

- Магистральные фильтры. Сначала устанавливают коалесцентный фильтр для удаления конденсата и масляного аэрозоля, затем тонкий фильтр для пыли и мелких частиц. В сочетании с винтовым блоком система формирует стабильный поток сухого и очищенного воздуха для покрасочных операций и пневмоинструмента.

Готовые решения для малых СТО («все в одном») и гаражей

Для небольших СТО и мастерских с ограниченной площадью при проектировании пневмосистемы неизбежно возникает вопрос — какой винтовой компрессор выбрать с учетом габаритов, энергопотребления и требований к качеству воздуха. В таких условиях оптимальным решением становятся компактные станции формата «все в одном», где винтовой блок, электродвигатель, ресивер и рефрижераторный осушитель (в отдельных конфигурациях — с магистральными фильтрами) размещены на общей раме. Такие установки занимают менее 1 м², подключаются напрямую к электросети и пневмомагистрали и сразу формируют сухой очищенный воздух при рабочем давлении 8–10 бар.Для гаражных и малых производственных помещений рациональны интегрированные станции с производительностью 500–800 л/мин и ресивером 200–300 л, которые обеспечивают промышленное качество воздуха без избыточной нагрузки на электросеть и не требуют выделения отдельного помещения.

Заключение

Чтобы понять, как выбрать винтовой компрессор для автосервиса и покрасочных работ, целесообразно опираться на технические характеристики системы. Определяющими параметрами являются требуемая производительность на выходе (FAD) в л/мин, рабочее давление 8–10 бар, расчет на непрерывный режим работы 24/7, тип привода и наличие системы подготовки воздуха с осушителем и фильтрами. Совокупность этих факторов определяет стабильность давления, качество подаваемого воздуха и надежность работы пневмосистемы в условиях реальной эксплуатации.Итоговый алгоритм основан на последовательном техническом расчете. Сначала определяют суммарный расход пневмоинструмента с необходимым запасом, затем подбирают винтовой блок с соответствующим типом привода и на этапе проектирования системы предусматривают подготовку воздуха. Такой подход обеспечивает снижение брака при покраске, уменьшение простоев, увеличение ресурса пневмоинструмента и стабильную выработку поста.